Erläuterungsbericht von Linus Schmitz zur Einreichung beim Förderpreis des Deutschen Stahlbaues 2024

3D-Druck im Stahlbau:

Bereits in vielen Branchen sind additive Herstellungsverfahren bereits etabliert. Die Baubranche hinkt in diesem Bereich aktuell noch hinterher, allerdings halten auch hier neue digitale Technologien zunehmend Einzug. Da das Material Stahl mit seinen außerordentlich guten Festigkeitseigenschaften und seiner isotropen Materialität besonders für leistungsfähige Anwendungen geeignet ist, bieten sich neue additive Fertigungsmethoden insbesondere für geometrisch komplexe Komponenten und Verbindungsknoten an. Wire-and-Arc-Additive-Manufacturing (WAAM) ist ein additives Herstellungsverfahren, welches sich aus einem elektrischen Lichtbogen als Wärmequelle in Kombination mit einem metallischen Draht als Ausgangsmaterial zusammensetzt. Bei dem Schweißprozess wird der Draht als Grundmaterial durch den Lichtbogen aufgeschmolzen und tropfenförmig in das Schmelzbad abgesondert. Durch das Aufbringen von punkt- oder linienförmigen Lagen wird eine Geometrie schrittweise frei aufgebaut. Verglichen zu den laserbasierten Partikelbett-3D-Druck-Verfahren zeichnet sich das WAAM-Verfahren besonders durch seine schnellen Aufbauraten, geringen Materialverbrauch und wirtschaftliche Herstellung aus. Aufgrund seiner guten Skalierbarkeit, sowie des Fertigungs-Setups aus Standard-Komponenten, eignet sich das WAAM-Verfahren ausgezeichnet für den Bausektor.

Material und Prozess

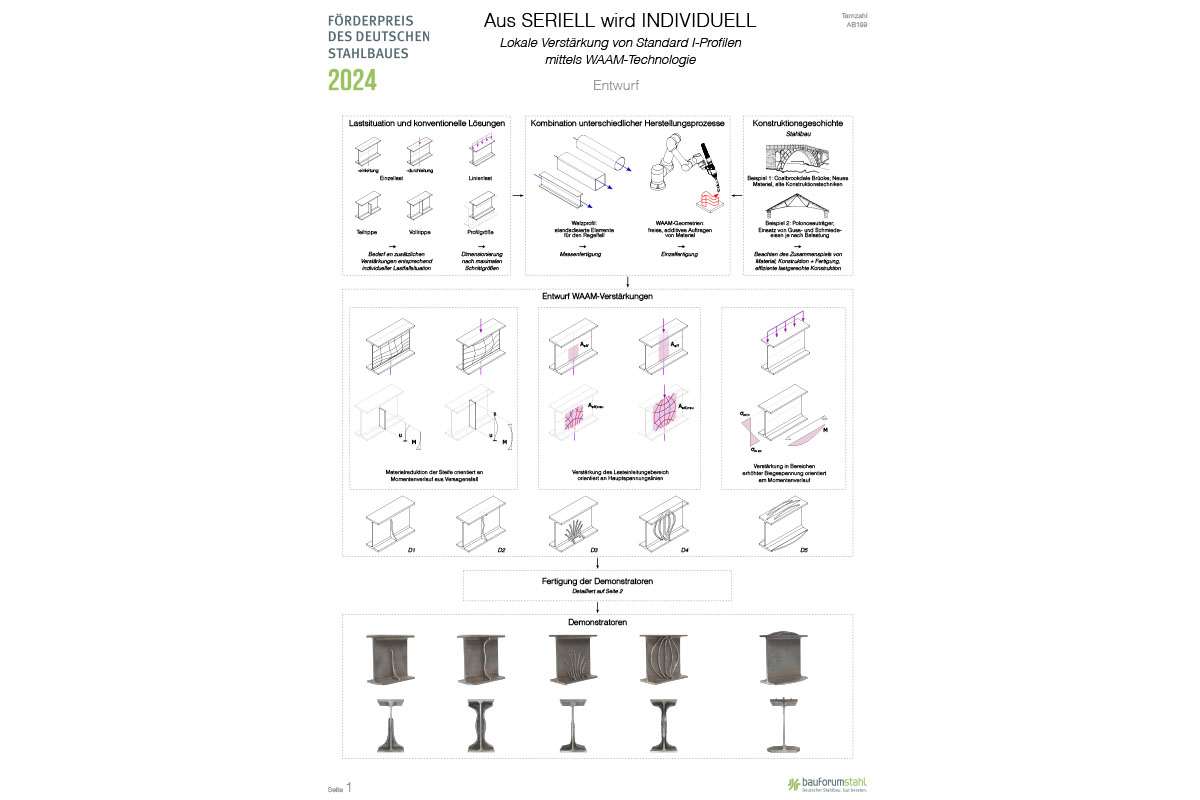

Als Grundlage für neue Ansätze bezüglich des Einsatzes der WAAM-Methode im Stahlbau ist die Material- und Prozessinteraktion entscheidend. Da Innovationen immer Teil einer Entwicklung sind, lohnt sich zur Einordnung ein konstruktionsgeschichtlicher Rückblick. Besonders am Beispiel des Eisens, und später des Stahls, gibt es einige erwähnenswerte Entwicklungen, welche den Umgang mit neuen Technologien begreifbar machen. Ein oft gezeigtes Beispiel dafür ist die erste gusseiserne Brücke in Coalbrookdale. Das interessante an dieser Brücke ist, dass hier zwar erstmals das damals neue Material Gusseisen verwendet wurde, jedoch weiterhin auf bekannte Konstruktionsmethoden aus dem steinernen Brückenbau und Verbindungstechniken aus dem Holzbau zurückgegriffen wurden.

Im weiteren Verlauf der Konstruktionsgeschichte entwickeln sich nicht nur Material und Konstruktionstechniken weiter, sondern es findet auch ein Wandel von individueller Bauteilherstellung zur Massenproduktion von seriellen Bauteilen statt. Bei der ursprünglichen Herstellung von Bauwerken aus Guss- und Schmiedeeisen wurden die einzelnen Bauteile individuell hergestellt, was bei der klaren Trennung von Zug- und Druckelementen am Beispiel des Polonceau-Trägers erkennbar ist. Im Zuge der Industrialisierung entstand dann durch die Einführung der Walzprofile nach und nach standardisierte Bauteile, die Architekten und Ingenieure dann zu einzelnen Bauwerken zusammenbauen. Bei der Herstellung durch den Walzprozess können zwar schnell lange und maßgenaue, standardisierte Elemente sehr kosten- und effizient hergestellt werden. Im Gegensatz dazu aber entsteht ein hoher Aufwand der individualisierten Fügung. Außerdem sind die Profile durch die standardisierte Geometrie nur in den hochbeanspruchten Bereichen ausgenutzt.

Beim WAAM-Verfahren, wird ein Bauteil dagegen lagenweise aufgebaut. Somit ist es möglich komplexe und frei geformte Elemente herzustellen. Da der Materialaufbau auf einer metallischen Grundplatte erfolgt, und ein nachträgliches Trennen sehr aufwändig ist, ist es sinnvoll die Grundplatte in das Design des Objektes mit einzuplanen. In der Folge wurde daraus der Ansatz entwickelt, Walzprofile direkt als „Grundplatte“ zu verwenden und WAAM-Verstärkungen lokal aufzutragen. In einer Mastervertiefung wurde dieser Ansatz grundlegend erforscht anhand von Demonstratoren verifiziert.

Entwurf der Demonstratoren

Entwurf 1 (D1 und D2): In einem ersten Entwurfsansatz wurde die etablierte Verstärkung von Stahlprofilen durch eingeschweißte Stahl-Bleche konzeptionell beibehalten. Für den freien Aufbau eines Bleches mittels WAAM-Verfahren muss die klassische Geometrie jedoch im Hinblick auf den additiven Fertigungsprozess durch Material- und Zeitersparnis optimiert werden, um wirtschaftlich vergleichbar zu sein. Hierzu wurde das Volumen der Blechgeometrie reduziert, ohne dabei die Tragfähigkeit zu verringern. Hierbei wurde die Rippe als aufrechtstehender Einfeldträger idealisiert, welcher im Bereich der Flansche eingespannt ist. Die Belastung ergibt sich aus den äußeren Einwirkungen, sowie aus dem Versagensmechanismus des Steges, wodurch das Knicken senkrecht zum Steg als maßgebend festgelegt wird. Die Geometrie der Steifen wird von der Momentenlinie der entsprechenden Verformungsfigur abgeleitet.

Entwurf 2 (D3 und D4): In einem weiteren Entwurf wurde ein individueller Ansatz aus der Logik des additiven Herstellungsverfahrens gewählt und der Steg durch eine individuelle Geometrie verstärkt. Im Nachweisverfahren für steifenlose Lasteinleitung beschreibt die effektive Lastausbreitungslänge leff im Wesentlichen die Länge, über die eine eingebrachte Last ohne Stabilitätsversagen in den Steg eingeleitet werden kann. Bei dem hier gewählten Ansatz wurde die individuelle Geometrie der Stegverstärkung an dem bekannten Verlauf der Hauptspannungslinien angelehnt. Ziel bei diesem Ansatz war es die angreifende Last direkt am Flansch über die aufgefächerte flache Struktur der Hauptspannungslinien zu verteilen.

Entwurf 3 (D5): Eine weitere interessante Anwendungsmöglichkeit zur Verstärkung von Standard-Halbzeugen mit Hilfe des WAAM- Verfahrens ist die Erhöhung der Tragfähigkeit von Trägern im Bereich der maximalen Momentenbeanspruchung. Es wurden zwei unterschiedliche Möglichkeiten der lokalen Verstärkung der Flansche konzipiert. Zum einen wurden zusätzliche Stege senkrecht auf den Flanschaußenseiten aufgebracht. Durch diese zusätzlich generierte Höhe wird das Flächenträgheitsmoment erhöht. Zum anderen wurden die Flansche in ihrer Ebene nach außen verstärkt. Dadurch wird der Querschnitt des Flansches bei gleichbleibender Höhe verstärkt. Die Form der Verstärkungen ist in beiden Fällen an den parabelförmigen Momentenverlauf eines Einfeldträgers mit Gleichlast angelehnt.

Fertigung

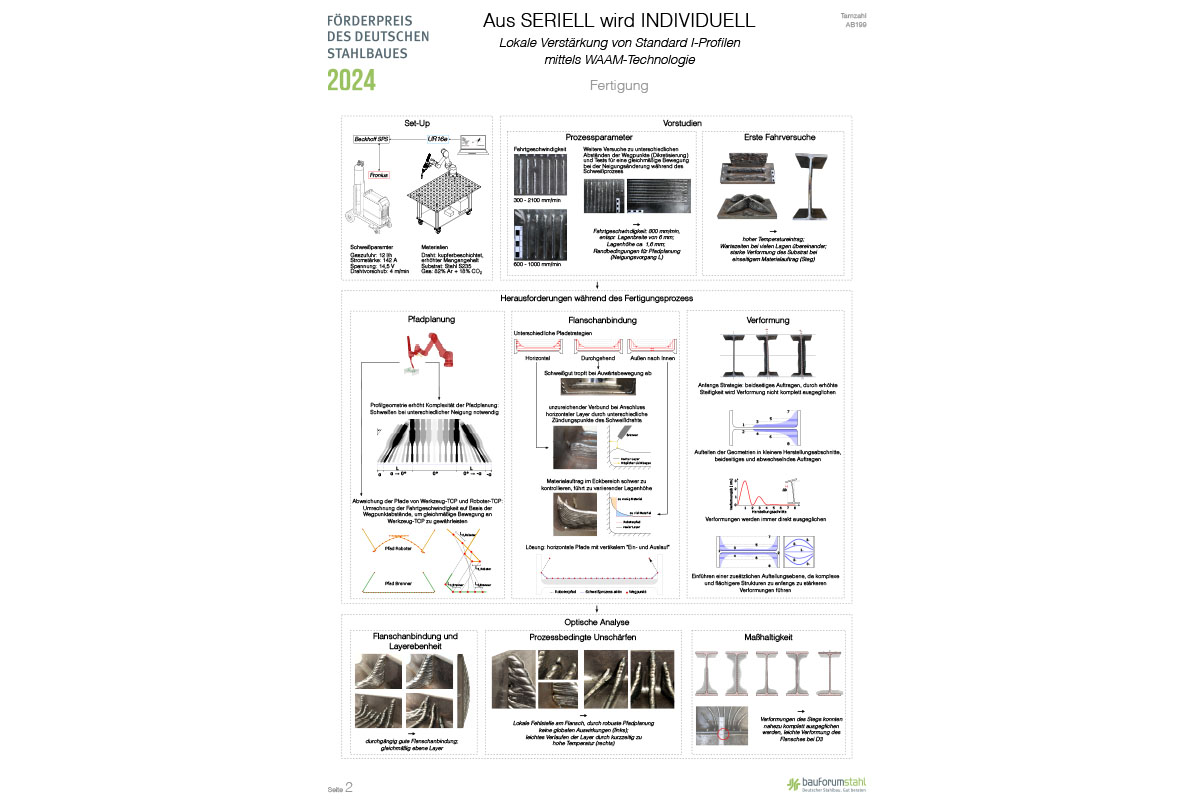

Ein wesentlicher Schwerpunkt lag, neben der Auseinandersetzung mit dem Entwurf der Verstärkungen, in der praktischen Umsetzung durch die Herstellung von Demonstratoren. Besonders die robotische Bahnplanung nahm einen großen Teil der praktischen Umsetzung ein. Da der Schweißprozess an sich ein hochkomplexer und sensibler Vorgang ist, wirkt sich auch die Art der vom Roboter abgefahrenen Bahnen stark auf die Qualität der Ergebnisse aus. Hier wurden im Laufe der praktischen Versuche zur Fertigung der Demonstratoren einige Justierungen und Optimierungen vorgenommen. Zu Beginn wurden eine Reihe von Versuchen angestellt, um mit dem verwendeten Setup und Schweißparametern einen stabilen Fertigungsprozess zu erreichen und möglichst dünne Verstärkungs-Strukturen herzustellen. Hierzu gehörte auch den Neigungsprozess des Druckkopfes so abzustimmen, dass die Qualität der Lagen möglichst wenig beeinträchtigt wird. Im späteren Verlauf der Forschungen stellten sich die geometrische Anbindung der einzelnen Lagen an die Flansche und der Verzug der I-Träger als weitere Herausforderungen heraus. Dahingehend wurden unterschiedliche Strategien für die Herstellung der finalen Demonstratoren getestet und angewendet.

Potentiale

Grundsätzlich ist das standardisierte, seriell hergestellte I-Profil ein auf Querschnittsebene optimiertes Bauteil. Ebenfalls ist der Herstellungsprozess des Walzens effizient und vergleichsweise kostengünstig. Auf der Bauteilebene ergeben sich jedoch im baupraktischen Einsatz unterschiedlich stark ausgelastete Bereiche und somit große Potentiale zur Optimierung von Bauwerken im Hinblick auf den Materialeinsatz. Die Herstellung lastspezifischer, individualisierter Bauteile ist jedoch bei der Anwendung etablierter Bautechniken mit hohem Arbeitsaufwand verbunden und im breiten Regelfall nicht ökonomisch. Ebenso liegt die Herstellung von komplett 3D-gedruckten topologie-optimierten Stahlbauteilen im 1:1-Maßstab noch in der Ferne. Durch die Zusammenführung der seriellen Fertigung von Walzprofilen und der lokalen Verstärkung mittels WAAM-Verfahren liegt eine Methode vor, die unmittelbar in der Baupraxis eingesetzt werden könnte. Der Vorteil besteht darin, dass die Stärken beider Verfahren zusammengeführt werden. Zum üblichen Vorgehen, die Profilwahl anhand der maximalen Beanspruchungen zu treffen, kann ein Profil mit deutlich geringerer Masse gewählt werden und in den Bereichen mit hoher Belastung durch das Auftragen von zusätzlichem Material mit dem WAAM-Verfahren gezielt verstärkt werden. Weiterhin können überdimensionierte Blechdicken vermieden werden, welche sich aus lokalen Spannungsspitzen und Stabilitätsproblemen ergeben, indem auf eine deutlich geringere Blechdicke lokal Rippen und Strukturen zur Versteifung aufgebracht werden. Durch FEM-Berechnungen und parametrisierte Planungsmodelle könnten zukünftig Verstärkungen individuell und materialoptimiert entworfen und automatisiert hergestellt werden. Eine weitere Einsatzmöglichkeit liegt in der nachträglichen Verstärkung bereits eingebauter Träger in Bestandsgebäuden, welche durch Umnutzungen im Nachhinein stellenweise ertüchtigt oder für höhere Lasten verstärkt werden müssen.

Laudatio der Jury

Die Arbeit stellt eine Technik zur partiellen Verstärkbarkeit standardisierter Stahlprofile nach individuellen Lastfallsituationen vor. Diese Möglichkeit einer „Personifizierung“ genormter Profilreihen mit lagenweiser Materialverstärkungen nach den Hauptspannungslinien der Momentenverläufe bietet insbesondere dem an gestalterischer Qualität, aber auch dem an Materialeffizienz interessiertem Entwerfer bzw. Konstrukteur neue Möglichkeiten der Detailausbildung. Ein im Grundsatz geringerer Materialeinsatz geht hierbei einher mit der Anmut des filigraneren Tragwerks und der Lesbarkeit des Kraftflusses in den Fügepunkten. Man fühlt sich erinnert an die kongeniale Zusammenarbeit von Ingenieur und Architekt, wie beispielsweise bei der Ausbildung von Streben der Stahlträger für die Dachschirme des Palazzo del Lavoro, Turin 1961, von Pier Luigi Nervi und Gio Ponte.

Die Arbeit baut auf Demonstratoren auf und legt erste Grundlagen zum Ersatz von Beulsteifen und zu Verstärkungen von Biegeträgern aus herkömmlichen Walzprofilen mittels Wire-Arc-Additive-Manufacturing (WAAM). Es wird sich dabei vor allem intensiv mit den Prozessparametern des Auftragsschweißens auseinandergesetzt. Diese werden hinsichtlich Schweißverzug und Schweißnahtfehlern im Rahmen einer systematischen Vorgehensweise optimiert.

Im Zeitalter eines Ressourcen bewussten Bauens ist das Gebot der Materialökonomie darüber hinaus eine höchst willkommene Strategie der Nachhaltigkeit, insoweit ergänzen sich hier in glücklicherweise Ökologie, Ökonomie, Engineering und Gestaltung.

Die Präsentation der beiden Pläne ist visuell sehr ansprechend, der Erläuterungstext ist didaktisch gut strukturiert. Der vom Verfasser mit großer Sorgfalt gewählte „Auftritt“ flankiert hierdurch einen insgesamt hervorragenden Beitrag, der durch das Preisgericht insbesondere ob des Aufzeigens zukünftiger Möglichkeiten des Stahlbaus einstimmig mit dem 1. Preis ausgezeichnet wurde.