Erläuterungsbericht von schlaich bergermann partner zur Einreichung beim ‚Ingenieurpreis des Deutschen Stahlbaues 2020‘

Weithin sichtbar überragt die neue Heimspielstätte des Fußballvereins Tottenham Hotspur die niedrige Vorstadtbebauung im Norden Londons. Durch eine skulptural gestaltete Silhouette schafft Populous eine identitätstiftende Architektur, welche sich durch die feingliedrige Facettierung der Gebäudehülle abhebt und gleichzeitig in das urbane Umfeld einfügt. Das Stadion für bis zu 61.000 Zuschauer verfügt über ein verfahrbares Spielfeld, um neben der Premier League auch andere Veranstaltungen austragen zu können.

Bauaufgabe

Das neue Tottenham Hotspur Stadion ist die Verwirklichung der ehrgeizigen Ziele des Tottenham Hotspur Football Club. So bietet das Fußballstadion gleichzeitig auch andere Nutzungsmöglichkeiten, da der 70 x 110 m große Rasenplatz vollständig verfahren werden kann, um American Footballspiele oder andere Großevents austragen zu können. Ziel des Neubaus war es außerdem, die Fans so nah wie möglich an das Spielfeld zu bringen und gleichzeitig die Kapazität von bisher ca. 36.000 auf über 61.000 Plätze zu erhöhen. Der Neubau am bestehenden Standort war eine große Herausforderung, da der Bauplatz wenig Spielraum bot, jedoch eine möglichst kurze Bauphase gewünscht war, in der der Verein auf ein anderes Stadion ausweichen musste.

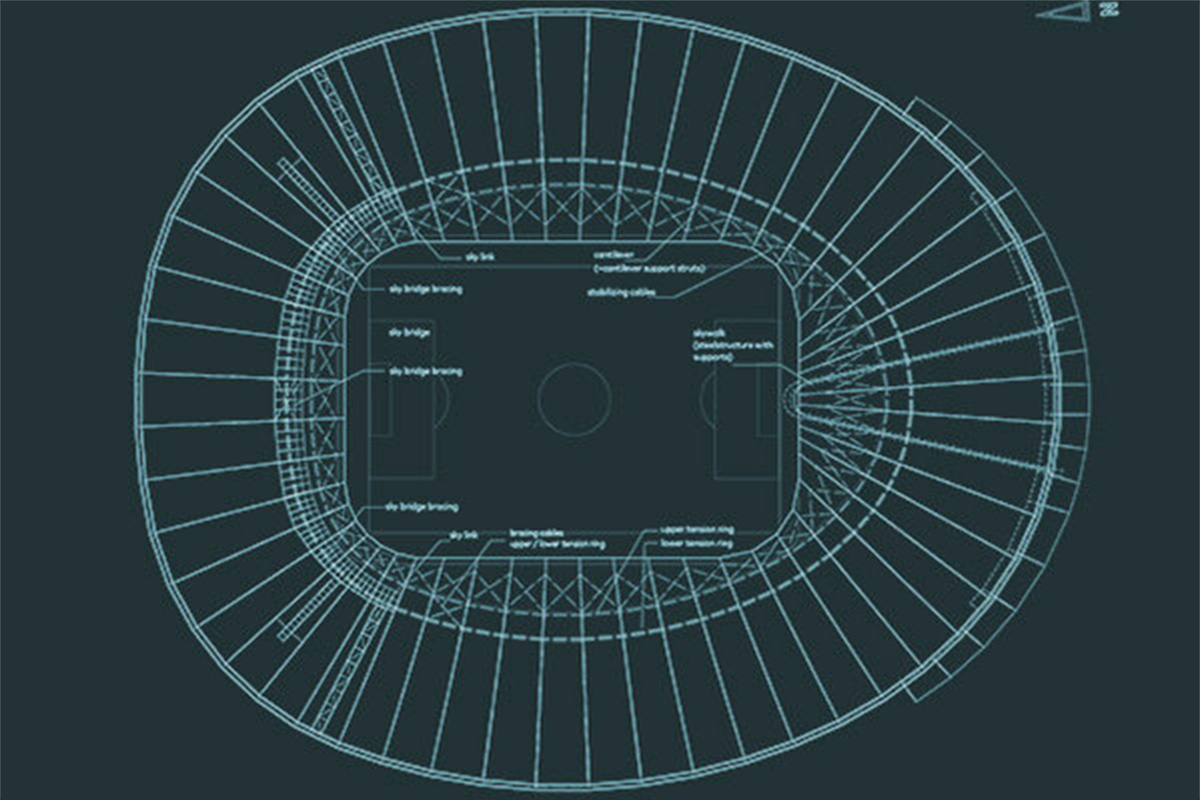

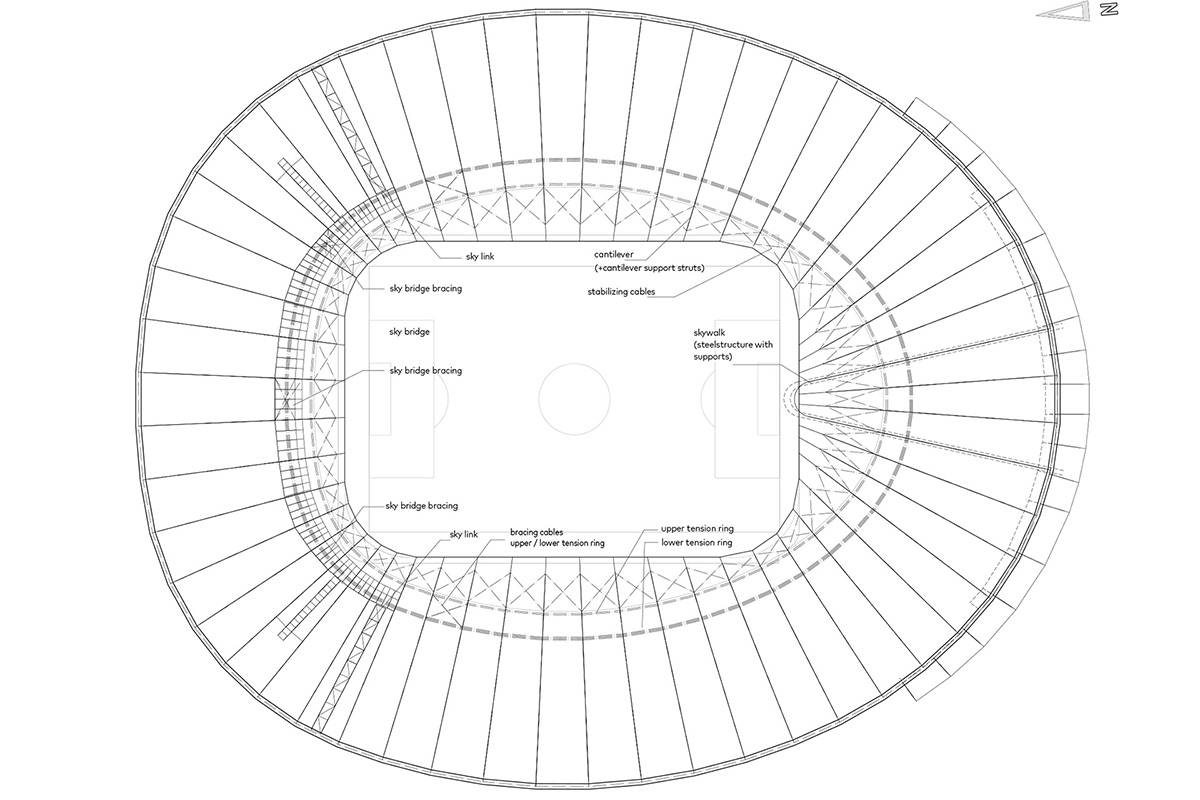

Aufgabe von schlaich bergermann partner war die Planung des Seilnetzdaches und daran befestigter Tragwerksteile der Fassade, einer im Dach aufgehängten Event-Lounge mit Zugangsbrücken und eines auf dem Dach aufgeständerten Besuchersteges, sowie die Planung und technische Begleitung der Seilmontage und die Ingenieurtechnische Kontrolle vor Ort und in den Werkstätten während der Ausführung.

Tragwerk

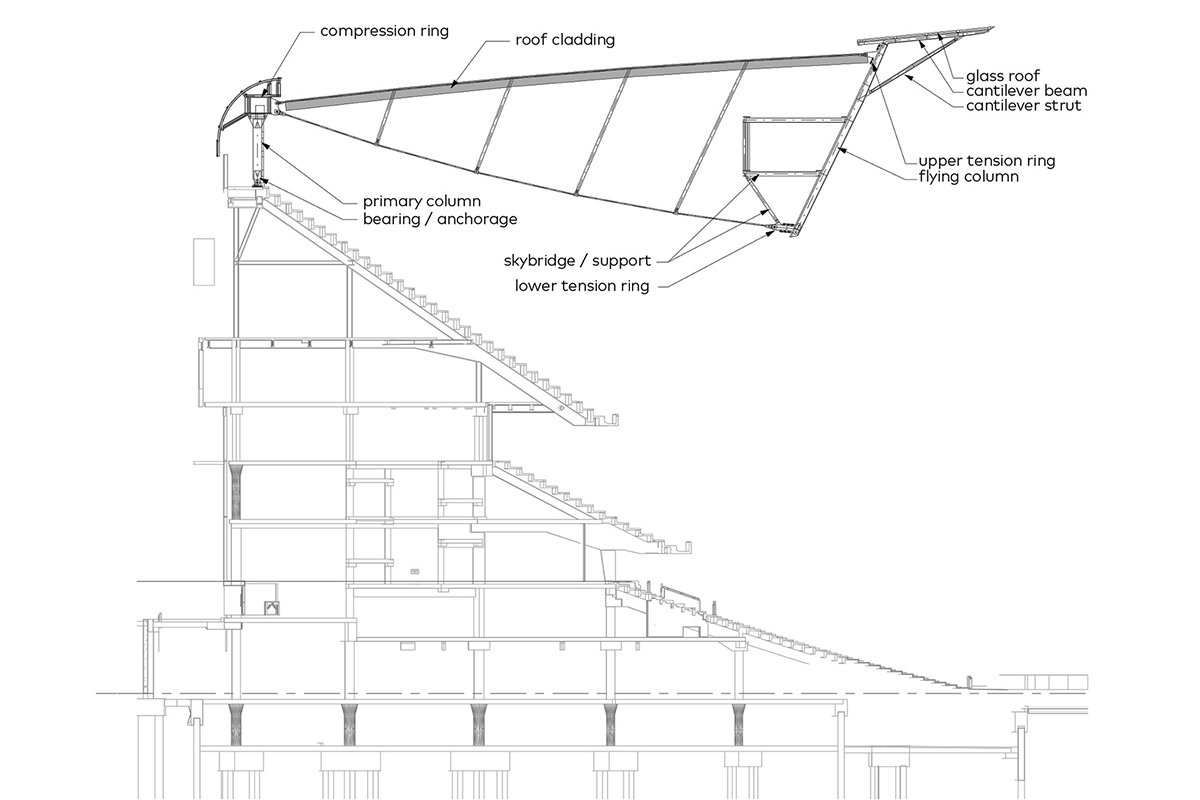

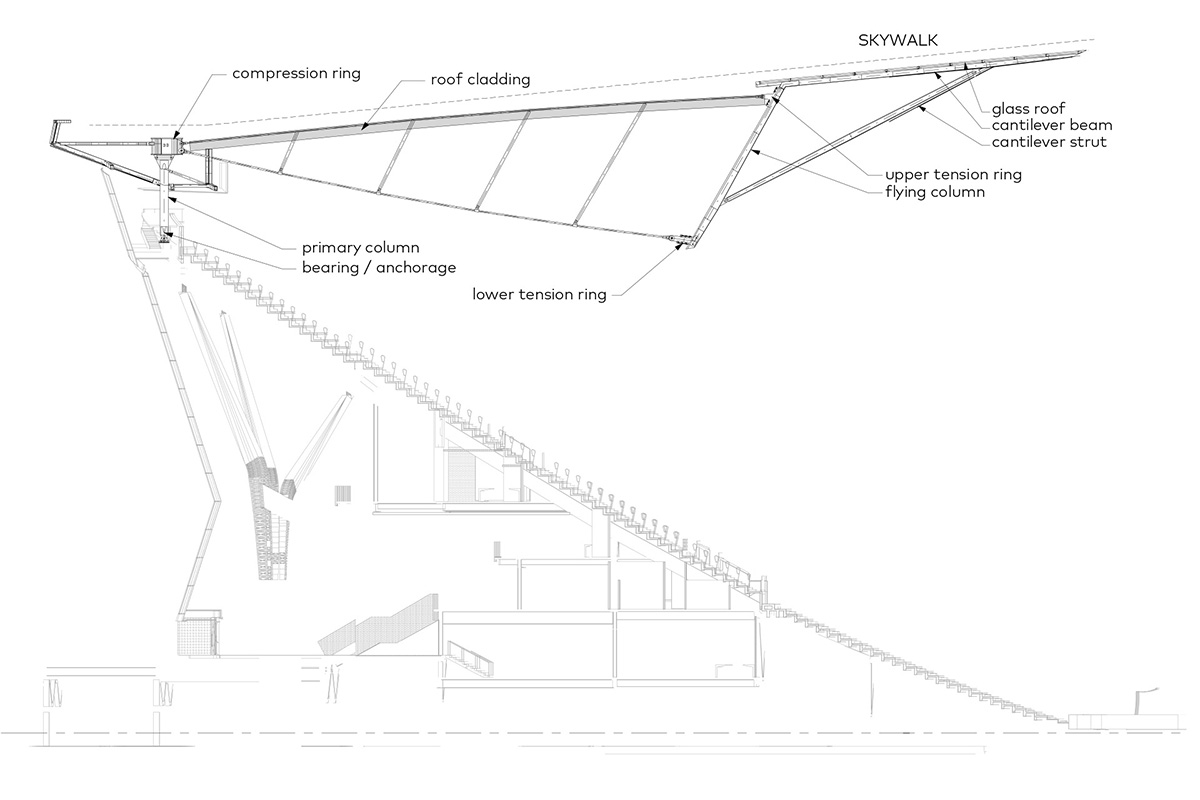

Das Ringseildach basiert auf dem Speichenradprinzip mit einem Druckring und zwei Zugringen. Ein ca. 700 m langer Druckring folgt der gegebenen Außenkontur der Attika und lagert teilweise auf Stützen und teilweise auf Gleitlagern über den Haupttribünen.

Radiale fischbauchförmig aufgespreizte Seilbinder tragen den äußeren opaken Teil der Dachhaut.

Der zum Spielfeld hin auskragende Teil des Daches ist transparent mit Glas eingedeckt. Möglich wird dies durch eine Einspannung der Kragträger in die bis zu 14 m langen Luftstützen, welche zwischen dem oberen und dem unteren Ringseil eingespannt sind. Die Auskragung dieses Bereiches variiert deutlich und überbrückt die einerseits am Spielfeld orientierte Innenkontur und andererseits die dem Verlauf des oberen Ringseils folgende Kontur des opak gedeckten Daches. Über eine Formfindung nach dem Prinzip der direkten Gleichgewichtsmethode durch Prof. Roman Kemmler wurde die Geometrie des Seiltragwerkes für die bereichsweise sehr unterschiedlichen Belastungen optimal eingestellt. Hierbei wurde darauf geachtet, dass sich für alle Dachflächen ebene Flächen ohne Verwindung ergeben.

Aus der Planung

Dacheindeckung

Eine besondere Herausforderung bestand darin, die Kompatibilität zwischen dem sehr flexiblen Primärtragwerk ohne Windverbände in Dachebene und der schubsteifen harten Dacheindeckung aus Glas und Blech herzustellen.

Für den opak-gedeckten äußeren Teil des Daches wurden als Kassetten vorgefertigte, mit Blech verkleidete Dachelemente entwickelt, welche mit Akkustikdämmung und Dichtung vollständig vorgefertigt angeliefert wurden. Diese Kassetten wurden jeweils zwischen zwei Seilbindern eingehoben und als schubsteife radiale Einheit miteinander verschraubt. Jede dieser radialen Einheiten stabilisieren den Obergurt eines der Seilbinder gegen seitliches Ausweichen der Pendelstützen. Alle übrigen Bewegungen in der Dachebene sind durch verschiebliche verdrehbare Lagerdetails freigegeben. Hierfür wurden individuelle Lagerdetails für fünf bzw. sechs Freiheitsgrade entworfen und mit Radialgelenklagern und Gleitschlitten aus Bronze und Edelstahl umgesetzt.

Den inneren Dachrand bildet ein zwangfrei integral gelagertes Glasdach, das bis zu 20 Meter weit auskragt. Das Glasdach wurde von den Verformungen des Primärtragwerkes aus Zwang entkoppelt, erfüllt jedoch gleichzeitig die Aufgabe die radial auskragenden Träger als Vierendeelrahmen seitlich zu stabilisieren. Aufgrund der extrem engen Terminschiene zur Installation vor Ort wurde erstmals ein System entwickelt, welches eine vollständige Vorfertigung einzelner rahmenartiger Bauteile inklusive Verglasung, aller Dichtungen und Halterungen erlaubt. Hierzu wurden die tangential verlaufenden Profile geteilt. Das Glasdach ist damit weltweit das erste für ein Stadion, das aus vollständig vorgefertigten Segmenten inklusive aller Abdichtungen angeliefert wurde. Die Lichtdurchlässigkeit fördert nicht nur das Rasenwachstum, sondern vergrößert auch optisch die mittlere Öffnung über dem Spielfeld wodurch der gesamte Innenraum offener erscheint.

Sky Walk und Skybridge

Das Zugringpaar des Daches trägt außerdem eine weltweit einmalige VIP-Lounge – die sogenannte Skybridge welche über am Dachtragwerk aufgehängte Zugangsbrücken erreicht wird. Dabei handelt es sich um eine Stahlkonstruktion, die zum Spielfeld hin raumhoch verglast ist.

Über einen weiteren spektakulären Steg, den sog. Skywalk, gelangen Besucher während einer geführten Stadiontour bis zum höchsten Punkt an der Dachinnenkante. In nächster Nähe zum Wahrzeichen des Clubs, dem goldenen Hahn, bieten sich von dort aus atemberaubende Blicke in die Tiefe und in die Ferne.

Gussknoten

Obwohl die Geometrie des Seilnetzes an jedem der 54 Knotenpunkten am unteren Zugring variiert, wurde ein effizienter Weg gefunden, Gussknoten wirtschaftlich einzusetzen: Alle Rohgusskörper basieren auf vier Gussformen für den Nutenkörper und vier Seillaschen, welche im Baukastenprinzip unterschiedlich kombiniert wurden. Bei der Herstellung der Rohgusskörper wurden die Anschlussbereiche zu den Radialseilen und Luftstützen mit Übermaß gefertigt. Die Anpassung an die jeweilige Geometrie erfolgte anschließend über maschinelle Bearbeitung dieser Bereiche.

Im Entwicklungsprozess eines Stahlgussknotens sind statische Anforderungen und geometrische Randbedingungen eng mit den Erfordernissen gussgerechter Konstruktion verwoben. Die statische Analyse zur Ermittlung der Auslastung und zur Vermeidung von Spannungskonzentrationen greift dabei ebenso wie die Überprüfung des Erstarrungsverhaltens und des Abkühlverhaltens beim Vergüten des Bauteils direkt in die Gestaltung der Bauteilabmessungen und die Materialverteilung ein.

Die Geometrie mit exzentrischer Anbindung an die Luftstützen erscheint zunächst nicht effizient, ermöglicht jedoch den notwendigen Zugang zu allen Seilklemmen für zukünftige Inspektionen. Außerdem bot sich damit die Möglichkeit im Bereich der großen Kopfplatte einen einzigen großen Speiser anzuordnen. Üblicherweise ist im Bereich der Speiser ein aufwändiges Nacharbeiten der Gussoberfläche erforderlich. Da die Kopfplatte ohnehin maschinell bearbeitet wird, konnte hierauf verzichtet werden. Dies reduzierte die erforderliche Nachbearbeitung erheblich.

Besonderheiten

Die Vorteile des Werkstoffes Stahl kommen bei diesem Tragwerk im besonderen Maße zur Geltung:

Hohe Elastizität und Verformbarkeit schlanker Tragwerksteile aus Stahl erlauben die Aktivierung großer Verformungen ohne zu übermäßiger Belastung zu führen. Hohe lokale Belastungen aus Zwang oder infolge lokaler Aussteifung können im Primärtragwerk somit konsequent vermieden werden. Insbesondere bei Bauteilen aus Stahlguss sind die Möglichkeiten anspruchsvolle Geometrieanforderungen ohne Spannungskonzentrationen auf sehr engem Raum umzusetzen beispiellos. Hochduktile Edelstähle mit hoher Oberflächenhärte erlauben die Umsetzung sehr kompakter und langlebiger Gleit- und Rotationslager.

Bedingt durch die leichte Anmutung des Daches ist es für die Fans bereits jetzt zu einem ortprägenden Merkmal geworden und trägt durch seine Eleganz wesentlich zum Erscheinungsbild des Stadions bei.

Durch den materialgerechten Einsatz von Stahl konnte hier ein sehr flexibles Seiltragwerk mit einer Dacheindeckung aus Glas und Blech realisiert werden. Durch eine Akkustikdämmung im Bereich der oberen Ränge und eine auf Schallreflexion optimierte Oberfläche im Bereich zum Spielfeld wird die euphorische Stimmung auf den Rängen und auf dem Rasen für Spieler und Besucher deutlich direkter erlebbar. Zusätzlich verleiht der gläserne, innere Abschluss dem Dach ein hohes Maß an Raffinesse und Leichtigkeit. Bedingt durch die leichte Anmutung des Daches ist es für die Fans bereits jetzt zu einem ortsprägenden Merkmal geworden und trägt durch seine Eleganz wesentlich zum Erscheinungsbild des Stadions bei.

Laudatio der Jury

Die Stahlkonstruktion des Daches des Tottenham Hotspur Stadions im Norden Londons beeindruckt auch den Nicht-Fussballfan durch die intelligente geometrische und konstruktive Umsetzung des Speichenradprinzips als Seilnetzdach. Auf leichte und filigrane Weise unterstützt es die architektonische Großzügigkeit des über 60.000 Personen fassenden Stadions, dessen Nutzung für den Fußball bis hin zu anderen Großevents vorgesehen ist. Das Dach ist mit knapp 300 Glasdachpartien und ca. 800 Aluminiumkassetten mit Akustikpaneelen eingedeckt. Das Speichenrad dient dabei nicht nur als reine Überdachung für spannende Spielpartien, sondern trägt zudem die eingehängten VIP-Bereiche und einen Skywalk für Besucherrundgänge.

Das zentrale Konstruktionselement des Speichenrads, bestehend aus äußerem Druckring und zwei inneren, gegeneinander gespreizten Zugringen, überspannt mit konstanter, umlaufender Breite die Zuschauerränge. Die Spreizung der radial zur Kontur des Stadiongrundrisses angeordneten Speichen erfolgt über Luftstützen, die fischbauartige, opak eingedeckte Träger entstehen lassen. Die Schließung der verbleibenden Fläche bis zur Spielfeldkante wird mit auskragenden Trägern erreicht. Sie sind mit einer Glaseindeckung versehen, so dass sich der spektakuläre Innenraum nach oben öffnet und den Lichteinfall in das Stadion optimiert. Die aus den unterschiedlichen Längen der Kragträger resultierenden, variierenden Belastungen auf das Ringseildach, verbunden mit jenen aus den in das Tragwerk eingehängten VIP-Bereichen und dem Skywalk auf dem Dach, erforderten eine numerische Formfindungsanalyse zur optimierten Seilgeometrie.

Die intelligente und für den Bauablauf optimierte Detaillierung der Dacheindeckung – vollständig vorgefertigt im opaken und gläsernen Dachbereich – unterstreicht den herausragenden ingenieurtechnischen Anspruch an die Konstruktion.

Das gebaute Tottenham Hotspur Stadions zeigt eine filigrane und gestalterisch anspruchsvolle Dachstruktur, die so nur durch den Einsatz des Werkstoffes Stahl möglich ist. Schlanke Querschnitte mit hoher Beanspruchbarkeit bei gleichzeitig großem, planbaren Verformungsvermögen für Seiltragwerke sowie die Möglichkeit zur Umsetzung geometrisch individuell gefertigter Stahlgusselemente überzeugen mit materialgerechter Planung und Realisation.

Gratulation und Respekt für die großartige Arbeit!