Erläuterungsbericht von Mike Schlaich | schlaich bergermann partner zur Einreichung beim Ingenieurpreis des Deutschen Stahlbaues 2020

Seit Mai 2018 führt in Ditzingen über die Gerlinger Straße eine ganz ungewöhnliche Fußgängerbrücke. Die 28 Meter lange Brücke erinnert an ein elastisches Netz, das an den Widerlagern festgezurrt und an vier weiteren Lagerpunkten hinuntergespannt ist. Die Schalenbrücke ist wohl die erste ihrer Art, bei der die Schale zugleich Tragwerk und Gehfläche ist.

1. Aufgabenstellung

Gewünscht war der Bau einer direkten Fußgängerverbindung zwischen zwei Betriebsarealen des Hauptsitzes der Firma TRUMPF GmbH in Ditzingen, Baden-Württemberg. Die Überführung sollte den Mitarbeiterinnen und Mitarbeitern eine sichere und direkte Überquerung der viel befahrenen Landstraße ermöglichen.

2. Beschreibung der Haupttragkonstruktion

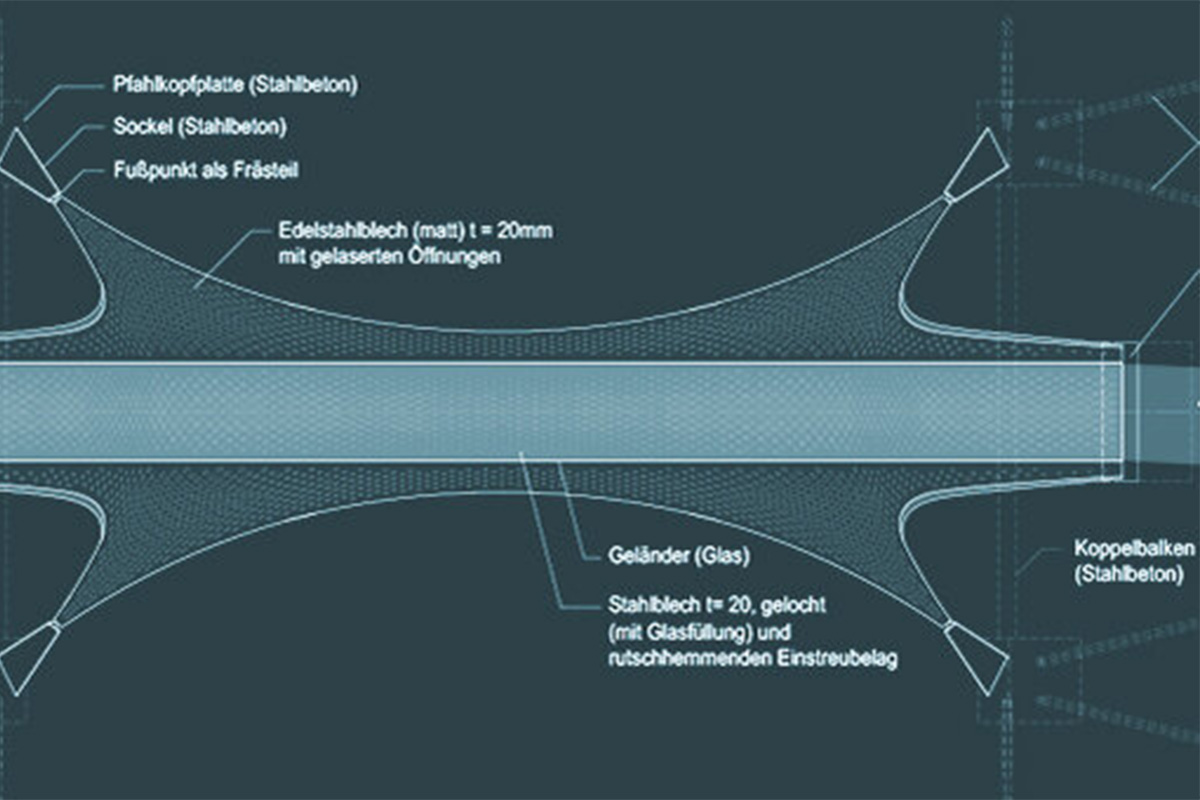

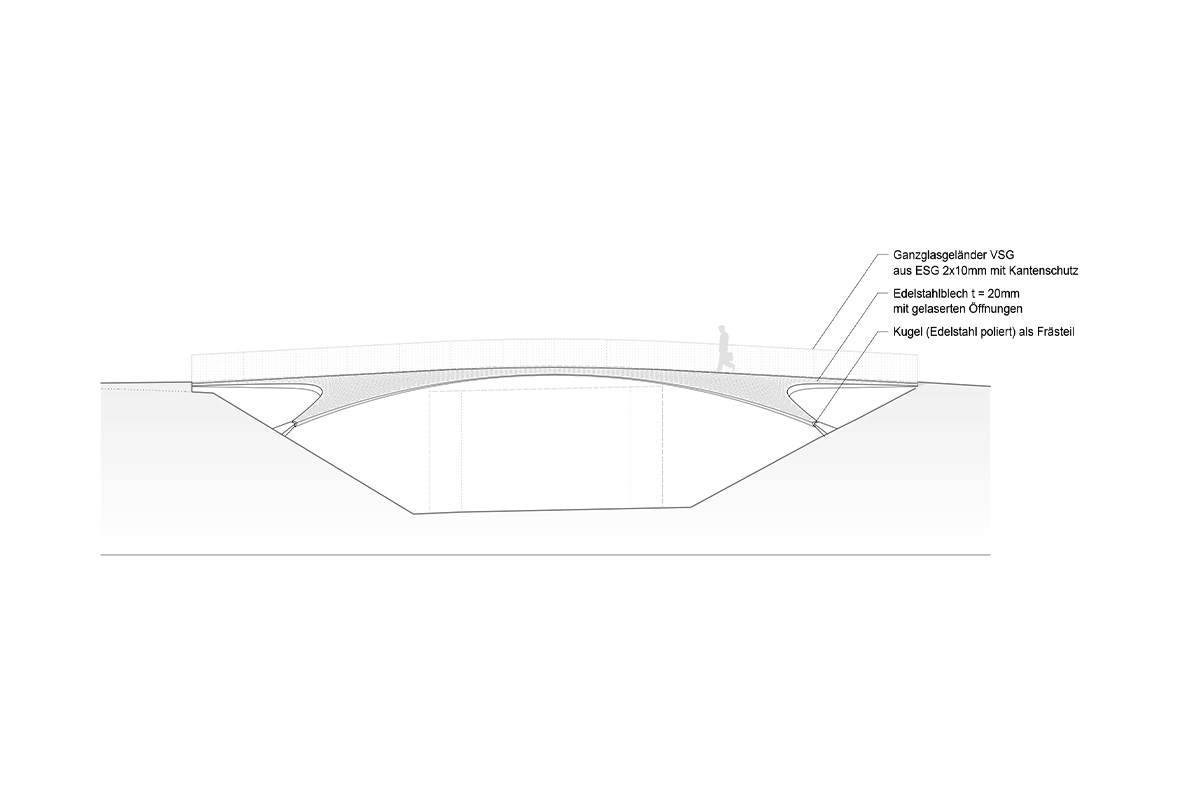

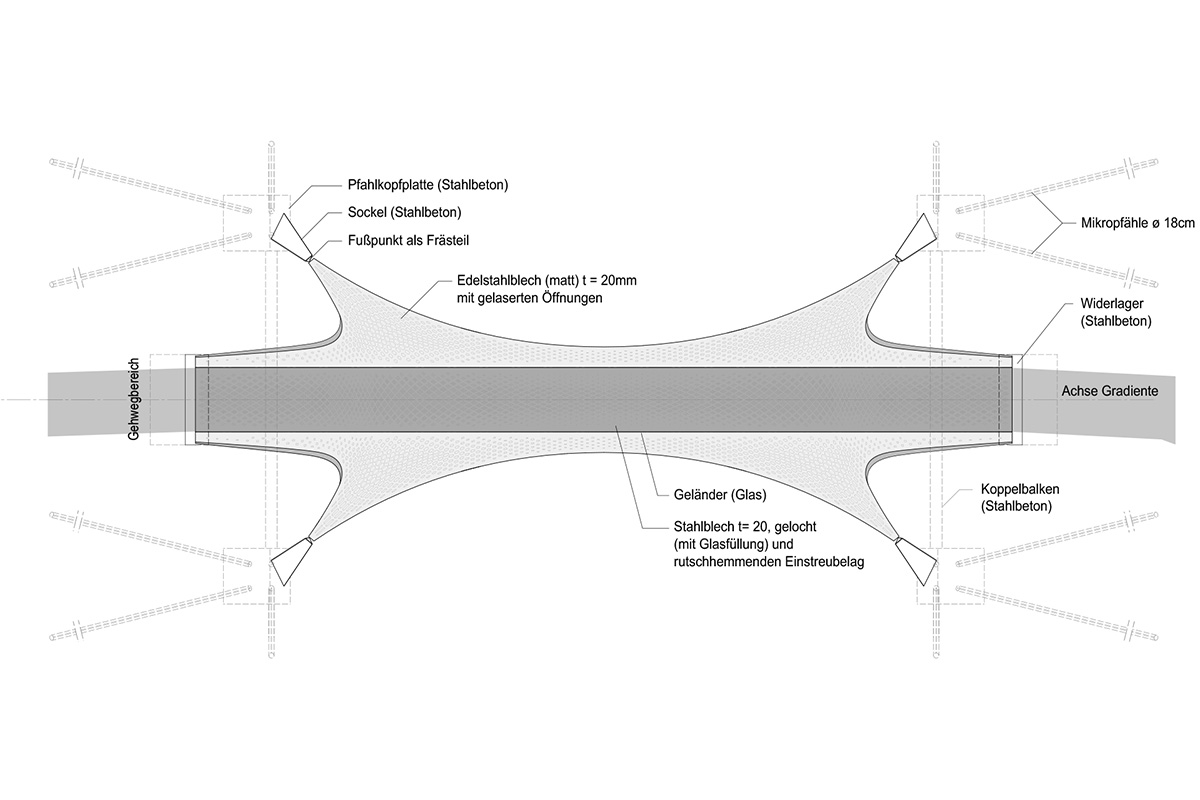

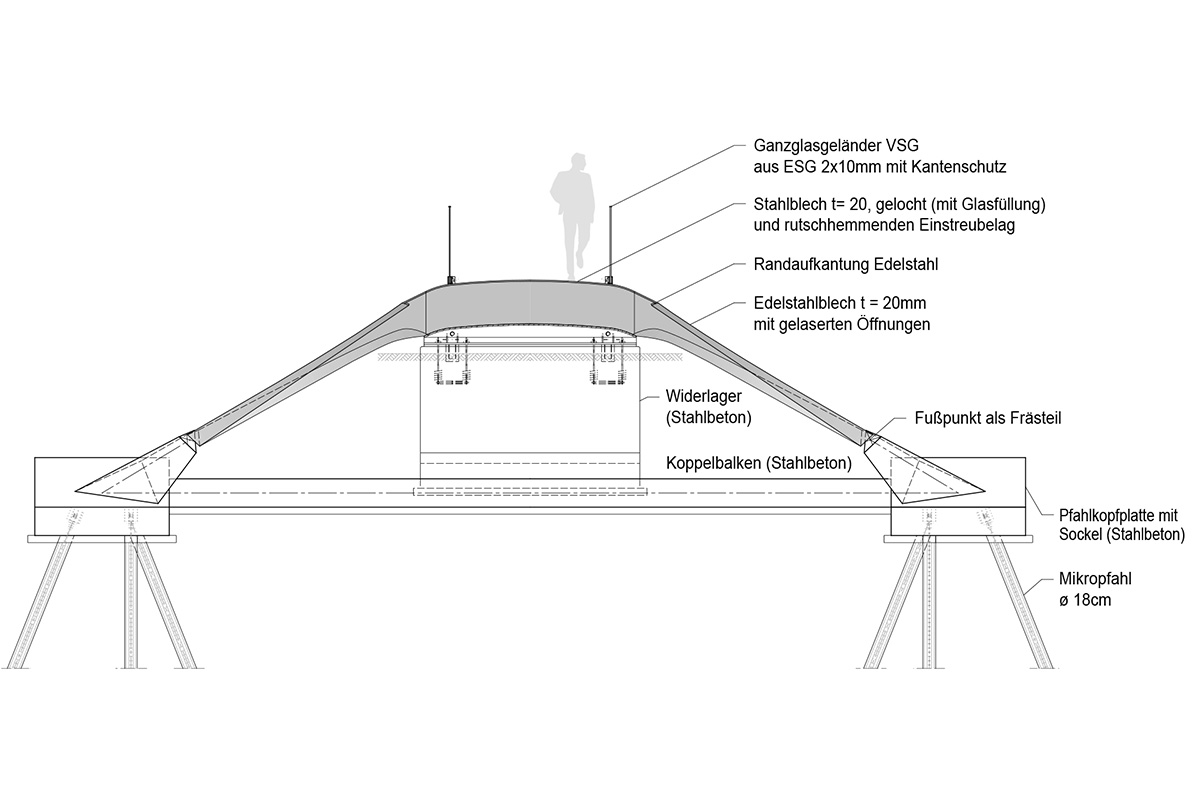

Bei der Brücke handelt es sich um eine leichte Schalenkonstruktion, die aufgrund der hohen Effizienz des Tragwerks aus nur 20 Millimeter starken, doppelt gekrümmten Edelstahlblechen hergestellt wurde. Der Schalenrand ist zur Stabilisierung der leichten Tragkonstruktion durch Aufkantungen an den Rändern verstärkt, welche sich zu den vier Fußpunkten hin verdrehen und dreieckige Lagerpunkte formen. Die Hauptspannweite der Schale beträgt etwa 20 Meter in Längsrichtung und 10 Meter in Querrichtung. Zusätzliche aussteifende Schotte oder Steifen waren nicht notwendig.

Von den unteren Lagerpunkten wird der Großteil der Lasten in den Baugrund abgetragen. Infolge des verhältnismäßig flachen Bogens sind die auftretenden Horizontallasten aus dem Bogenschub deutlich größer als die Vertikallasten, sodass die Lasten in Brückenlängsrichtung über einen Pfahlbock aus vertikalen und in Richtung der resultierenden Auflagerkräfte geneigten Mikropfählen in den Baugrund eingeleitet wurden. In Brückenquerrichtung werden die Horizontalkräfte aus dem Bogenschub über einen Betonbalken zwischen den Pfahlkopfplatten kurzgeschlossen, sodass hier nur geringe Kräfte aus äußeren Einwirkungen über die Pfähle abgetragen werden müssen. Die deutlich kleineren Auflagerkräfte am Brückenanfang und -ende werden am oberen Böschungsrand über Flachgründungen abgetragen. Die Lagerung der Schale wird über die vier Fußpunkte wartungsfrei und gelenkig auf Stahlkugeln realisiert. Zur Aufnahme der horizontalen Überbauverformung aus Temperaturausdehnungen wurden im Bereich der oberen Widerlager wartungsfreie, in Längsrichtung verschiebliche Bolzenverbindungen angeordnet. Somit können Zwangsspannungen am Überbauende fast komplett vermieden werden.

3. Erläuterung der Gestaltung

Mit der Schale als Tragwerk wurde eine markante und innovative Lösung gewählt, die hocheffizient und konsequent auf das Wesentliche reduziert ist. Um die maximale Transparenz des Tragwerks zu erreichen, wurden dem Kraftfluss folgende Öffnungen mit TRUMPF-Lasermaschinen in die Schale geschnitten. Der minimalistische Gestaltungsansatz wird auch im Laufbereich umgesetzt. Dort läuft der Nutzer direkt auf der Stahlschale, die hier rutschfest beschichtet wurde. Um die problemlose Begehbarkeit der Brücke zu gewährleisten, wurden die gelaserten Öffnungen in der Lauffläche durch ca. 14.300 kleinere mit Glas gefüllte Bohrungen ersetzt. Über diese wird das Tageslicht gebündelt und lässt die Brückenuntersicht noch transparenter erscheinen. In der Dunkelheit dreht sich dieser Effekt um: Das Licht der LED-Strahler unter der Brücke scheint dann sowohl durch die Glasfüllungen des Gehbereiches als auch durch die seitlichen Bereiche der Konstruktion. Für eine sichere Orientierungsbeleuchtung für die Nutzer reichte, auf grund des sehr niedrigen Lichtniveaus im Umfeld eine schwach schimmernde seitliche Begrenzung der Gehfläche.

Der Stich der bogenförmigen Brückengradiente wurde so gewählt, dass die maximale Längsneigung an den Widerlagerenden 6 Prozent beträgt. Zur Aktivierung der Schalentragwirkung muss die Lauffläche in Querrichtung ebenfalls gekrümmt ausgebildet werden. Der Bogenstich wurde dabei so begrenzt, dass die maximale Neigung am äußeren Rand des Laufbereichs 10 Prozent nicht übersteigt und eine gute Gebrauchstauglichkeit sowie ein angenehmes Laufgefühl gewährleistet werden kann. Die maximale Querneigung tritt nur am äußersten Rand der Lauffläche auf und ist im überwiegend genutzten Laufbereich in der Brückenmitte deutlich geringer.

Aus der Planung

4. Statisches Modell

Das Netzmodell, zeigt die Formfindung für den maßgeblichen Lastfall „volle Verkehrslast“, die allerdings über ein gebogenes Brettchen nach oben wirkend das Netz auf Zug beansprucht. Das Vierecksnetz, das keine Schubkräfte übertragen kann, richtet sich entsprechend der Hauptmembrankräfte in der entsprechenden zugbeanspruchten Membran aus und macht den Lastabtrag deutlich ablesbar. Werden die Verkehrslasten dann umgekehrt, nach unten wirkend aufgebracht, ändert sich nur das Vorzeichen der Membrankräfte. Dadurch entsteht eine rein druckbeanspruchte Schale der gleichen Geometrie.

5. Wahl der Baustoffe

Aufgrund der hohen Tausalzbelastung auf und unter der Brücke wurde ein rostfreier Duplex-Edel stahl (Mat-Nr. 1.4462, S460) gewählt, der neben seiner hohen Festigkeit gleichzeitig eine sehr gute Korrosionsbeständigkeit bietet. Um die Leichtigkeit der Brücke zu unterstreichen, wurden transparente doppelt entspiegelte Ganzglasgeländer vorgesehen. Diese nehmen sich dezent zurück und halten den Blick auf die Konstruktion frei.

6. Ermittlung der Zuschnittsgeometrie

Aufgrund der Größe der Schale, wurde die Brücke aus mehreren Blechen zusammengesetzt. Dafür wurde zunächst die doppelt gekrümmte Fläche unter Berücksichtigung der maximalen Tafelgrößen in Bereiche eingeteilt. Aus der doppelt gekrümmten Geometrie des Endzustandes wurde danach die resultierende Zuschnittsgeometrie der ebenen Tafeln ermittelt. Hierbei wurden die Zuschnittskanten so gewählt, dass keine gelaserten Öffnungen durchtrennt werden musste um aufwendige Schweißdetails und Nachbearbeitungen zu umgehen.

7. Herstellung der Brücke

Laserschneiden

Der Zuschnitt der Einzelbleche und das Schneiden der größeren Öffnungen mit TRUMPF-Lasern wurde bei der Fa. Outokumpu in Aalten (NL) durchgeführt. Um optimale Ergebnisse in der Schnittqualität zu erreichen, wurden verschiedene Schnittparameter und Schneidabläufe getestet und das Schnittverfahren „BrightLine fiber“ verwendet. Dadurch konnte die Qualität der Schnittflächen erheblich verbessert und so auf eine Nachbearbeitung verzichtet werden. Daher wurden im Nachgang lediglich die Schnittkanten gebrochen.

Bohrung der Lauffläche

Die Bohrungen im Bereich der Lauffläche wurden für die spätere Glasfüllung als Stufenbohrung an den ebenen Blechen bei der Firma Hilgefort hergestellt, damit die Glaspfropfen später mechanisch gegen Durchrutschen gesichert sind.

3d-Verformung

Die fertig zugeschnittenen Bleche wurden anschließend zur Fa. Ostseestaal in Stralsund gebracht. Die Verformung war weitestgehend Handarbeit und erforderte einen hohen Grad an Erfahrung. Dabei wurden die Bleche wie in einer Werft für den klassischen Schiffbauer geformt. Daher wurden die Bleche über einem Stempel plastisch verformt und solange bearbeitet bis die gewünschte Geometrie erreicht wurde. Währenddessen wurde die Geometrie regelmäßig mithilfe von Schablonen überprüft. Schweißen der Elemente Die verformten Bleche wurden auf exakt eingemessenen Unterkonstruktionen im Werk ausgelegt und vollverschweißt. In der Werkstatt wurden so jeweils vier Seitenteile und drei Teile für den Gehweg vorgefertigt. Für die Nahtgeometrie in den Flächen wurde eine 1/3-2/3-X-Naht gewählt um den Schweißverzug zu minimieren. Die Bauteile wurden zunächst von einer Seite geschweißt und dann gedreht um die Rückseite fertig zu Schweißen. So konnten nahezu alle Schweißnähte in Wannenlage ausgeführt werden. Anschließend wurden alle Nähte oberflächeneben verschliffen.

Schweißen der Elemente

Die verformten Bleche wurden auf exakt eingemessenen Unterkonstruktionen im Werk ausgelegt und voll verschweißt. In der Werkstatt wurden so jeweils vier Seitenteile und drei Teile für den Gehweg vorgefertigt. Für die Nahtgeometrie in den Flächen wurde eine 1/3-2/3-X-Naht gewählt um den Schweißverzug zu minimieren. Die Bauteile wurden zunächst von einer Seite geschweißt und dann gedreht um die Rückseite fertig zu Schweißen. So konnten nahezu alle Schweißnähte in Wannenlage ausgeführt werden. Anschließend wurden alle Nähte oberflächeneben verschliffen.

Vormontageplatz

Auf dem Firmengelände der Fa. TRUMPF wurde ein Vormontageplatz eingerichtet, auf dem eine Unterkonstruktion aufgebaut wurde, auf der die Endfertigung in einem Baustellenzelt durchgeführt wurde. Zunächst wurden die Gehbereiche ausgelegt und genau ausgerichtet, vermessen und verschweißt. Danach folgten die vier Seitenteile. Zeitgleich wurden die Widerlagerbänke und Pfahlgründungen hergestellt.

Da der Nutzer direkt auf dem Tragwerk, der Stahlschale, laufen soll, war in diesem Bereich eine rutschhemmende Beschichtung erforderlich, welche die Anforderungen der Arbeitstättenrichtlinie erfüllen musste. Zusätzlich zur Beschichtung, befinden sich im Gehbereich ca. 14.300 Bohrungen die mit Floatglas-Füllungen transparent und dauerhaft geschlossen wurden, um zu verhindern, dass Personen mit ihren Schuhen dort hängenbleiben. Die Pfropfen sind ähnlich wie Glaskorken geformt und durch eine Stufenbohrung in der Lauffläche mechanisch gegen Durchrutschen gesichert sind. Nach dem Verschweißen der Stahlkonstruktion und vor dem Aufbringen des Gehbelags wurde die gesamte Fläche des Gehbereichs mittels Quarzsand gestrahlt um die erforderliche Oberflächenrauigkeit von SA2,5 für die nachfolgenden Beschichtungsarbeiten zu erhalten. Erst anschließend wurden die Glasfüllungen eingeklebt. Dadurch konnte bis an das Glas heran beschichtet werden, ohne einen Spalt zwischen Belag und Glas zu erhalten. Um ein homogenes Erscheinungsbild der Oberflächen zu gewährleisten, wurde das abschließende Strahlen der Stahloberflächen in dem Zelt auf dem Vormontageplatz durchgeführt.

8. Einhub

Nach Abschluss aller Arbeiten wurde die Brücke auf der temporären Unterkonstruktion mit einem Mobilkran in die endgültige Position eingehoben und dort, samt Unterkonstruktion, auf temporären Stützen abgestellt und ausgerichtet. Anschließend konnten die Einbauteile an den Fußpunkten verpagelt werden und über Nacht aushärten. Am nächsten Morgen wurde die temporäre Unterkonstruktion abgelassen. Abschließend wurden die entspiegelten Ganzglasgeländer und in einem zweiten Schritt die Beleuchtung seitlich der Gehfläche installiert.

9. Besondere Ingenieurleistung

Die dem Kraftfluss folgenden, gelaserten Öffnungen führen zu einem logisch-konsequenten Zusammenspiel von statischer Funktion und Ästhetik. Sie verleihen dem Träger eine optische Leichtigkeit und erhalten dennoch das flächige Erscheinungsbild. Die Brücke setzt durch den innovativen Umgang mit dem Material und ihrer markanten Gestaltung neue Maßstäbe. Das Besondere ist die Kombination traditioneller mit „state of the art“-Methoden. Klassische Formfindung wurde mit parametrischem Design kombiniert und modernstes Laserschneiden mit Methoden des Schiffbaus zur Erzeugung der doppelt gekrümmten Bleche. Dadurch wird deutlich, dass Tradition und modernste Technik sich nicht ausschließen, sondern, im Gegenteil, ihre Verknüpfung nötig ist. Aus dieser Kombination können in Zukunft viele weitere überraschende und ansprechende Bauten entstehen.

Laudatio der Jury

schlaich bergermann partner haben mit dem TRUMPF Steg eine Schalenbrücke konstruiert, die Tragwerk und Gehfläche in Einem ist. Das ist einzigartig gelöst. Die Brücke ist zugleich eine wunderbare Hommage an den Bauherren, die Firma Trumpf: Mit dessen Laserschneidemaschinen konnte die architektonische Vision des gespannten Netzes individuell umgesetzt werden. Der Steg ist kunstvoll, andersartig. Hier wirkt Stahl ganz fein, beinahe vornehm. Die Liebe zum Material zeigt sich in einer gekonnten Verbindung von traditionellen und modernen Arbeitstechniken. Beeindruckend exzellent.